|

|

Positiver

Effekt der Thermobehandlung der Basaltschmelze auf die Qualität der

Mineralwolle

Die Schmelzung der Basaltladung ist einer

der wichtigsten Bestandteile im Produktionsprozess von Produkten aus Steinwolle,

da die Qualität des Schmelzens im Wesentlichen die Eigenschaften der

resultierenden Fasern und auch die Qualität des Endproduktes bestimmt.

Die Qualität der Mineralwolle kann mit

folgenden Eigenschaften beschrieben werden:

·

Dicke der Fasern,

·

Länge der Fasern,

·

Elastizität der Fasern,

·

chemische Stabilität der Fasern,

·

Vorhandensein von nicht-faserigen

Formationen kristalliner

Struktur (sog. Perlen),

·

Wasserbeständigkeit.

In einer Reihe von Experimenten wurde

festgestellt, dass die im Ofen erreichte Temperatur die Zähflüssigkeit der

Schmelze und damit die Dicke und Länge der Faser bestimmt. Diese Eingeschalten

beeinflussen wiederum die Grundeigenschaften des fertigen Materials

(Wärmeleitfähigkeit, Festigkeit). Die durchgeführten Studien zu diesem Thema

haben bereits die optimale Temperatur der Schmelze an der Zentrifuge definiert.

Diese soll im Bereich 1420 – 1490 °C liegen (2). Bei genannter Temperatur erhält die Schmelze eine optimale

Viskosität, und die Mineralfaser erhalten dadurch ihre amorphe Struktur, die

erforderliche Elastizität und die optimalen geometrischen Abmessungen (Dicke

und Länge).

Eine weitere wichtige Eigenschaft der

Mineralwolle ist das Vorhandensein (oder genauer, die Abwesenheit) von

nicht-faserigen kristallinen Formationen. Häufig beinhaltet die fertige

Mineralwolle außer der amorphen Mineralfasern auch einen bestimmten Anteil von

kugelförmigen Formationen

kristalliner

Struktur, sogenannten „Perlen“. Diese Partikeln stellen praktisch die

"Brücken" für die Wärmeübertragung dar und erhöhen dadurch die

Wärmeleitfähigkeit der Mineralwolle. Aus diesem Grund sollte der Anteil von

diesen Partikeln in der Mineralwolle soweit möglich minimiert werden.

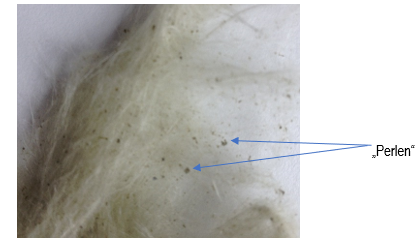

Abbildung 1: Nicht-faserige Formationen kristalliner

Struktur (sog. Perlen) in der Mineralwolle aus Basalt

Für die entsprechende Problemlösung ist

es wichtig, zuerst die Ursachen des Entstehens dieser Formationen zu verstehen.

Hier scheint die Frage relevant zu sein: Warum wird bei gleicher chemischer

Zusammensetzung und bei gleicher Gusstemperatur ein Teil der Schmelze zu Fasern

gezogen, ein Teil jedoch in der Form von sog. „Perlen“ verbleibt?

Die Antwort liegt in der Ausbildung der

Mikrostruktur, im Vorhandensein von schwer schmelzbaren Phasen und besonders in

lokalen Anhäufungen dieser Phasen. Unter einer Phase wird hier ein

thermodynamisch homogenes Teil eines Systems verstanden. In einem

Mehrkomponentensystem können Phasen unterschiedliche Zusammensetzung und

Struktur aufweisen. Im Laufe der Untersuchungen der Eigenschaften der

Basaltschmelze wurde u.a. die Phasenanalyse

erstellt sowie die qualitative und quantitative Zusammensetzung der Phasen

definiert. Es wurde dabei festgestellt, dass das Gefüge vom untersuchten Basalt

aus 6 Phasen besteht (1).

Während der Untersuchung wurden die auftretenden Veränderungen während des

Schmelzens des Rohstoffes und des Erhitzens der resultierenden Silikatschmelze beobachtet. So waren bis zu einer

Temperatur von 1200 °C hauptsächlich kristalline Phasen vorhanden. Es wurde

auch beobachtet, dass die Probe, die 1 Stunde lang bei 1200 °C behandelt wurde,

stark kristallisierte Phasen enthielt. Die stabilsten Phasen (jene Phasen, die

einen höheren Schmelzpunkt besitzen) im untersuchten Basalt-Rohstoff waren die

Phasen auf der Basis von Eisenverbindungen (Magnetit und Hämatit).

Darüber hinaus existieren bereits

Studien, die den Einfluss von Schmelztemperaturen auf die Struktur und

physikalisch-chemische Parameter der Basaltschmelze feststellen (3). Bei diesen Untersuchungen wurden Tests mit

unterschiedlich hergestelltem Basaltglas durchgeführt. Es wurde festgestellt,

dass das bei 2000ºC hergestellte Basaltglas deutlich weniger für

Kristallisation anfällig ist. Dies liegt daran, dass bei hohen Temperaturen das

Kristallgitter des Materials intensiver zerstört wird und weniger Zonen mit

einer geordneten Struktur verbleiben (3).

Weiter wurde im Rahmen der gleichen Studie ein Zusammenhang zwischen der

Schmelztemperatur (thermischer Behandlung der Schmelze) und Faserqualität nachgewiesen.

Insbesondere wurde belegt, dass die Fasern aus homogenen

Hochtemperaturschmelzen (2000 °C) keine nicht-geschmolzenen Ladungsteilchen,

Quarzeinschlüsse und Gasblasen enthalten und eine praktisch defektfreie

Oberfläche aufweisen (3). Dies bedeutet, dass bei thermischer

Behandlung der Schmelze, erstens, die Gleichmäßigkeit der Eigenschaften der

Fasern und zweitens, die Minimierung der nicht-faserigen kugelförmigen

Formationen kristalliner Struktur (der sog. Perlen) auftritt.

Das heißt, dass um die Qualität der

Schmelze zu gewährleisten, sollten in einer Schmelzanlage unterschiedliche

thermische Zonen vorhanden sein: erstens, die Schmelzzone (die Schmelzung des

Basaltgesteines erfolgt schon bei einer Temperatur von ca. 1200°C); zweitens, die

Zone der nachfolgenden Erhitzung auf eine Temperatur von ca. 1700 – 1750°C (um

die homogene Phase der Schmelze zu erhalten) und drittens, die Zone der

Abkühlung auf eine Temperatur von ca.1450 – 1490°C (Temperatur der optimalen

Viskosität am Spinner). Es handelt sich dabei um unterschiedliche Vorgänge, deren

Durchführung in einem herkömmlichen Ofen (ganz egal, ob in einem koksbetriebenen

Kupolofen, Gasofen oder Elektroofen) prinzipiell nicht möglich ist. Um den

durchgehenden Prozess mit den o.g. thermischen Vorgängen zu gestalten, ist eine

rohrförmige Schmelzvorrichtung, aufgeteilt auf thermische Zonen, notwendig.

Angesichts der oben genannten Tatsachen

und Erwägungen können die neuen technologischen Lösungen in der Anwendung der induktiven,

konduktiven oder kombinierten Schmelztechnologien gefunden werden.

Literatur:

[1] IB Ingineering GmbH: Eigenschaften der Basaltschmelze, Teil 1; http://www.ibe.at/wp-content/uploads/2018/04/Eigenschaften-der-Basaltschmelze.pdf

[2] IB Ingineering GmbH: Eigenschaften der Basaltschmelze, Teil 2;

[3] N.N. Khodakowa, O.S. Tatarintseva, V.V. Samoilenko: Einfluss der Bedingungen für die Gewinnung von Basaltglas auf ihre Struktur und Eigenschaften, Polzunovskij Vestnik Nr. 4, T. 2, 2014; online abrufbar unter http://elib.altstu.ru/elib/books/Files/pv2014_04_2/pdf/148hodakova.pdf